乘用車產品主要可分為轎車,SUV,MPV,跨界SUV等,隨著科技進步和市場的變化,一個型號的汽車產品生命週期越來越短,如果每個產品都要重新開發一套汽車底盤,主機廠的開發費用和開發週期將不堪重負;底盤系統的開發如不提前規劃衍生車型的可行性,提前對各零部件系統方案設計預留,會導致後期在另一個車型設計過程中需要對上一個車型的零部件設計變更,造成不必要的費用投入;在上世紀80年代,就產生了“汽車平臺”的生產概念,透過平臺戰略的實施,整合產品系列,大大降低成本,提高產品的競爭力,加快了新產品推出的速度。

現在又出現了“模組化”的概念,它比“汽車平臺”的概念更進了一步,或者說是一種新型的“汽車平臺”。這種“模 塊化”的設計思想有著很大的靈活性,一個平臺可以生產出適應全球不同市場的產品;在製造方面,同一平臺的產品大量採用通用化的零部件和總成,實現規模效應,大大降低了製造成本和採購成本;在研發方面,一個平臺上實現了技術突破,這個平臺上搭載的所有產品都實現了技術突破,即相關的,CAE分析,工裝模具,相關試驗,公告認證等費用不需要重複投入,大大降低了開發費用。

平臺下產品的總體規劃

規劃該平臺可涵蓋的車型,初步設定各車型的市場定位、標杆競品、關鍵尺寸,這些車型引數納入底盤平臺開發的系統性思考內容,設計結果要求可相容小型 SUV、緊湊型SUV、中型SUV、小型轎車、緊湊型轎車、家用MPV等,車型規劃見表1。

注:由於規劃車型需要保密,不能全盤展示“規劃車型” 的引數。尺寸、配置、動力設定過程要分析參考市場高度認可的暢銷車型,避免小眾未上市就已淘汰的情況,其次是清晰盤點本公司的現有資源的優劣勢併合理選型,有效整合公司優勢資源,如已有動力總成的功率、扭矩、油耗、排放效能、重量和尺寸水平、前後懸架模組、空調主機總成、座椅骨架總成等,使所整合的平臺儘可能沿用了本公司已有的核心零部件,減少開發費用的同時也要保證重量、效能、成本等先進性指標,淘汰公司有較多市場問題的劣質系統,確保投入市場後能有較強的競爭力。

規劃車型時還應初步估算整車空、滿載質量、質心位置等引數,以便各系統工程師對所負責系統零部件校核計算,比如懸架承載能力的計算,最大需求制動力計算,轉向拉桿牽引力的計算等。

前懸統方案選擇和整車關鍵尺寸設定

駕駛員與前輪中心之間區域集中了一個車型的大部分核心技術,包含前懸架系統,轉向系統,制動系統,駕駛員人機引數等;下面簡單介紹前懸系統發動機艙分析過程。

2.1 前懸寬度方向尺寸設定

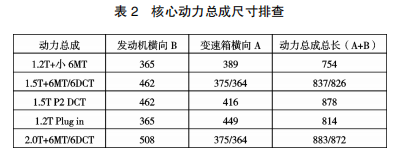

首先要根據公司已有動力總成,整車的尺寸、整備質量,產品定位,對公司已有發動機變速箱產品系統性分析。根據表1中的不同車型的輪胎型號,表2中的動力總成尺寸,設定圖1所示幾個關鍵尺寸:

A+B:動力總成橫向寬度,根據表2排查,動力總成最大寬度為883mm。C:發動機艙車體縱梁內部寬度,在容納動力總成同時,確保動力總成兩邊15-20mm運動間隙,兼顧懸置設計空間,C尺寸設定為920mm。

D:輪胎跳動空間,根據車型規劃中不同車型的輪胎型 號設定,主要考慮輪胎寬度,輪胎轉向所需運動空間。

E:整車寬度,綜上內部尺寸排查,輪眉外側與輪胎外表面預留15-20mm包覆間隙,可確定平臺車型整車寬度範圍在1840~1900mm之間.

2.2 前懸長度方向關鍵尺寸設定

動力總成搭載與前懸架形式具有強相關性,前懸架的形式最為重要,排氣,懸置,排氣,離合都要基於前懸架來設計。

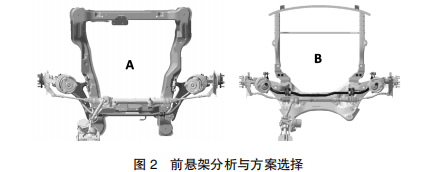

前懸架方案選擇:定位為10-15萬的A,A+級緊湊型車,排量為1.2TGDI~2.0TGDI,變速箱為MT,CVT,DCT,前麥弗遜式懸架,後多連桿和扭梁並存;

新平臺關係到未來10年的車型推出計劃,必須在成本、重量、結構、動力總成搭載方便性、操穩性、NVH效能、排氣走向順暢性、國六GPF匹配可行性等因素綜合考慮;

已有圖2所示AB兩款前懸架總成,透過佈置和成本要素的評審,決定採用重量較輕,成本較低,搭載動力總成靈活性更高的B款前懸架。

另外如已有的懸架系統在效能或結構上有缺陷,則必須進行最佳化或另行設計以確保產品的先進性。

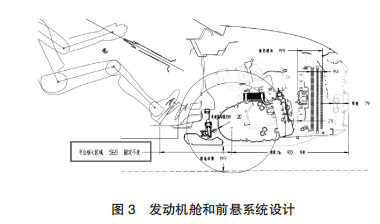

發動機艙X向尺寸設計:根據前懸架的結構和位置設計發動機艙,發動機艙的設計主要考慮以下因素,所有動力總成尺寸在X方向相容,所有動力總成的驅動軸夾角5°以內,發動機進氣中冷要求水冷、風冷兩種形式可相容,儘可能地縮短前懸尺寸,減小前端散熱器總尺寸,防撞梁吸能系統尺寸,離地間隙合理設定,排氣系統的熱害規避等。

前懸尺寸一般為850~1000mm,在條件允許的情況下較小的前懸尺寸有利於減少整車總長,短前懸的外觀造型也趨於好看,圖3所示,此次SUV車型設計的前懸長為920mm,整備狀態離地為200mm,轎車離地按150~160mm設計。平臺的核心區域如圖所示為駕駛員重點與輪心區域,此區域內尺寸不變,所有車型通用;在確保2.0TGDI 發動機可容納的前提下前懸尺寸最小920mm,如造型需要可適當增加。

後懸架系統的選擇與設計

後懸架相對於前懸架沒有轉向系統和動力及附件系統,設計相對要容易得多,主要考慮因素是成本、重量和效能;另一個考慮因素是懸架系統Z向佔用空間,即輪心距離後地板上表面所佔用的Z向空間佔用越小,後地板上表面離地越低就可獲得更高的行李箱空間;三排座車型7座SUV和7座MPV車型的第三排乘坐空間更好。

多連桿後懸架舒適性和操縱穩定效能都較好,一般作為產品的賣點,扭力梁半獨立懸架效能稍差但成本較低,一般用於經濟型車型,在一定程度上可拉開價格和配置差距,扭梁方案與多連桿方案實現無差別地共用車體結構可減少車體開發費用,增加生產和銷售的靈活性。

圖4所示,初步選定三款後懸架可採用,其中A款懸架Z向佔用空間偏大30mm,且在前期市場問題反饋中存在磨胎,甩尾等現象,評審決定採用成本稍高但效能較好的B款多連桿獨立後懸架;又因扭力梁相對於多連桿懸架單臺可降成本550元和15kg重量,經過合理的硬點佈置和KC分析,最終實現了BC兩款後懸架無差別安裝共用車體。

底盤平臺擴充套件性

既然是平臺化方案開發,上述方案必定不侷限於滿足某一款車型,因此平臺開發的另一項核心內容就是該底盤平臺的可擴充套件性,使平臺下風格完全不同的車型,能共用絕大部分的底盤零件。

4.1 底盤寬度方向擴充套件

平臺車型1840~1900寬度可變,緊湊型轎車,整車寬度為1800mm左右,輪胎寬度和直徑較小;7座中型SUV,整車寬度為1900mm左右,輪胎寬度和直徑較大,要求所構建的底盤系統寬度可調;寬度可調的含義並不是所有的零件一成不變,而是保證開發費用較高,難度較大的零件不變,如副車架和方向機保持不變;而對開發費用較少的零部件在一定尺寸範圍內變動,如減震器缸筒長度變化和方向機轉向拉桿長度變化的費用就可以忽略不計,圖5所示為底盤寬度方向擴充套件措施。

4.1.1 前麥弗遜懸架輪距可調

可透過減震器總成連線輪邊總成整體外移所需尺寸,15-20mm。副車架,減震器本體,輪邊總成保持不變,透過加寬擺臂、轉向拉桿、穩定杆等較小的改動來實現輪距可調。

4.1.2 輪胎偏距可調

不同車型輪胎型號差異較大,輪胎寬度可從205到245mm,外直徑在650mm到766mm之間,輪輞規格可在17寸到20寸之間,結合一定的輪輞偏距設計來協調輪胎與減震器等零件的靜態空間和轉向機跳動的動態空間,偏距設定範圍在35-48mm之間,可調範圍為13mm。

4.1.3 後懸架多連桿輪距可調

後懸架相對複雜,杆系變化會導致懸架KC效能變化,因此擴充套件方式為保持副車架和杆系不變,修改後轉向節和輪轂軸承來實現寬度方向擴充套件。

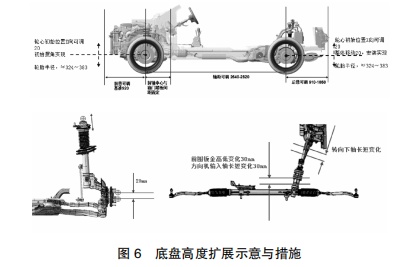

4.2 底盤高度方向擴充套件

SUV車型高度在1680~1750mm之間,轎車在1450~1500mm之間,整車高度變化除了乘員坐姿和頭部空間變化的貢獻外,底盤也應提供相應的貢獻,其中懸架系統可貢獻量為20mm左右,輪胎直徑貢獻量為20mm左右,兩項合計可產生40mm的變動範圍,圖6所示為底盤高度方向擴充套件措施。

(1)前麥弗遜懸架的底盤高度可透過減震器缸筒長度變化並協同輪胎直徑變化來調整底盤高度,也可上下移麥弗遜懸架減震器上安裝點。

(2)轉向系統,由於底盤高度和駕駛員坐姿變化,可透過修改中間連線軸和方向機輸入軸來協調高度變化,保留駕駛室內的EPS管柱總成和室外的方向機總成核心零部件不變。

(3)後懸架由於多連桿KC特性較為複雜,可透過懸架系統整體上下移動,並結合連桿系統擺動初始位置來實現高度方向擴充套件。

4.3 其它平臺件通用化擴充套件方案

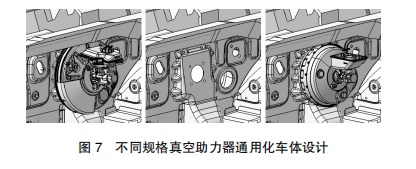

除了前面所述懸架和轉向系統的可擴充套件的通用化設計外,其它系統如制動系統、驅動系統、散熱系統、懸置系統、進排氣系統也要一攬子考慮通用化設計,要考慮不同動力總成和不同整備質量車型之間的效能擴充套件,要避免小型車效能過剩,大型車效能不足的問題發生,如真空助力器和制動盤 鉗規格等,下面舉例制動系統平臺化設計的方案。

圖7所示,8+9寸和11寸兩款助力器(或其他規格)效能和成本不同,直徑和厚度尺寸上也不相同,在設計前圍鈑金時要兼顧兩款助力器的尺寸特點,對前圍鈑金在厚度方向和直徑方向一次性通用化設計,另外發動機艙內的空濾、12V電池系統的設計也要兼收幷蓄統籌設計,避免重複開發。

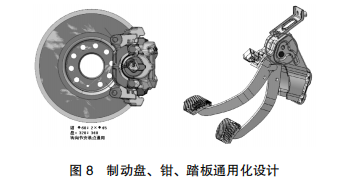

圖8所示為制動盤摩擦面直徑和制動鉗缸徑(或單缸,雙缸)可擴充套件的通用化設計案例,透過輪轂軸承安裝分度圓 和轉向節安裝點尺寸不變來保證不同車型的前轉向節不變;制動踏板圈出區域即為上旋轉點,零件和模具設計上保證孔位可變,預留其它規格的制動主缸更改槓桿比的可行性。

結束語

本文主要講述了底盤佈置模組對底盤系統平臺化,通用化的系統性方案舉措,這些舉措要具有切實可行性,不能天馬行空,紙上談兵,方案的落實需要下屬各子系統的協同設計和計算結果作為有力支撐,

如:(1)懸架系統的KC分析,承載強度分析;

(2)轉向系統牽引力計算,扭矩波動計算,EPS 電機計算選型;

(3)制動系統的效能匹配計算和零部件規格設定;

(4)車體結構設計;

在方案之間有衝突時則需要組織會議協調平衡。除底盤系統的平臺化設計外,電氣架構、各類電器開關,座椅平臺,天窗平臺等也要進行類似的零部件整合,集中公司優勢資源,減少產品種類。平臺開發是一個是龐大的工程,當然也是非常有意義的事情,平臺開發一旦完成,公司在後期衍生車型開發上就會事半功倍,大大節約零部件模具開發費用、試驗費用、公告認證費用等,推出新車型的週期可大大縮短。

結論

本論文利用基本的成像原理和方法,研究了NV夜視系統及AEBS自主緊急自動系統在影象處理上的特徵原理上的優勢,取長補短進行影象融合處理。實現了AEBS系統的夜間識別能力的提升、儀表顯示及行人的框選提醒功能。為今後更大規模的感測器資料融合提供思路。

來源 | 姜永勝,趙康波,張士金(安徽江淮汽車集團股份有限公司)