喜獲訂單

去年8月,中車釋出了一則合作新聞:中車電動喜獲上汽捷氫 400 套訂單,並宣佈稱,這是國內首個商業化應用的 SiC 大功率燃料電池 DC/DC 變換器。

據中車電動總工程師汪偉介紹,該產品用於氫燃料電池汽車,具有“超高頻”“高耐壓”“低導阻”特性。當前,同類產品主要採用以傳統矽基材料 IGBT,受材料限制,矽基器件特性已接近極限。

而基於寬禁帶半導體(碳化矽)研製的產品,為氫能汽車燃料電池 DC/DC 變換器帶來革命性的創新。開關頻率高、功率密度大是產品最為顯著的優勢,相比傳統基於 IGBT 模組變換器產品,開關頻率提升 4 倍以上、功率密度提升 3 倍以上,系統平均效率大於 97%,最高效率可達 99%。

而大功率燃料電池 DC/DC 變換是碳化矽在氫燃料電池系統中的一處應用。

02

氫燃料電池汽車中的碳化矽應用不止於此

氫能源稱為人類社會的“終極能源”,以氫燃料電池驅動的汽車,行駛過程中沒有汙染,只生成水。燃料電池汽車相比電動車在低溫效能、加註時間、續航里程等方面具有 強勁的競爭優勢。隨著碳排放壓力的日益增大,交通運輸領域主要用鋰電池、燃料電池等新能源產品替代傳統燃油發動機以緩解碳排放帶來的 環境壓力。

燃料電動車相比鋰電池車,在低溫效能方面(-30℃低溫自啟 動),加註時間方面(商用車 15 分鐘)和續航里程方面(>500km)具 有非常強勁的競爭優勢,這些優勢決定著燃料電池車在商用車等領域具備極具競爭力的優勢。

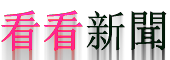

在電動車中,碳化矽的主要應用是在電驅動系統、OBC和DCDC中,那麼在氫燃料電池的系統下,如果要看碳化矽的具體應用,我們也要先了解下燃料電池發動機系統。

典型燃料電池發動機系統

氫燃料電池,是一種利用電解水的逆反應將氫氣、氧氣轉化為水並放出能量的過程,燃料電池系統由電堆和BOP(Balance of Plant)構成。燃料電池BOP為電堆穩定執行提供了必要的外部環境,包括空氣系統、冷卻系統、增溼系統、功率輸出控制等部分組成。空氣系統佔BOP總成本的40%,其功耗約佔BOP總功耗的80%,空壓機的功率配置是燃料電池系統功率的20%左右,因此提高空壓機效率,降低成本是設計的重要目標。

其中,空壓機是空氣迴圈系統的核心,其效能對燃料電池系統的效率、緊湊性等有著重要影響,在其他條件相同的情況下,一個與燃料電池系統匹配程度高的空氣壓縮機往往能直接提升燃料電池的整體效能。目前主流的離心式空壓機,是透過旋轉的葉輪對氣體作功,在葉輪和擴壓器的流道內,利用離心升壓和降速擴壓作用,將機械能轉換為氣體壓力能。燃料電池用離心式空壓機具有“三高”屬性:

1)高轉速。為了獲得高壓比和高功率密度,需要透過電力電子驅動器帶動電機高速旋轉以推動同軸葉輪。電機的額定轉速通常在每分鐘9-12萬轉,高轉速對旋轉部件產生極高的設計和工藝要求,也對電力電子驅動器的控制性能及穩定性產生了巨大的挑戰。

(2)高效能。穩定的空氣流能夠保證精準的功率輸出,並延長電堆壽命,為達到該要求,一般要求電機的轉速波動控制在0.2%以內。電磁轉矩的平穩性,也進一步降低了轉子振動,提高軸系的穩定性並改善系統NVH特性。

(3)高效率。空壓機作為燃料電池的主要耗能部件,要求全工況範圍內高效率執行;同時,高速電機因損耗密度的增加給轉子散熱帶來較普通電機更大的難度,影響電機效能和壽命。

上述“三高”屬性給離心式空壓機系統及其電力電子驅動器帶來了巨大的技術挑戰。

當前,矽基器件普遍應用於電機驅動,但高速電機需要尋找一種更好的解決方案。在燃料電池應用中,高速空壓機電機定子電感量小,由於矽基控制器開關適用頻率較低,產生較大的電流紋波,波形質量、效率和控制穩定性不能很好滿足燃料電池的高速電機應用。

隨著碳化矽等寬禁帶半導體的出現及應用,更好的解決了這個問題,碳化矽具有“高頻”、“高耐壓”、“低導阻”特性,使功率半導體控制裝置獲得更高的開關頻率、更高的效率和更小的體積,有助於燃料電池的高壓輔助系統提升功率密度和整合度。也正是由於特殊的效能,讓碳化矽成為了燃料電池高速電機電力電子驅動器的功率層設計基礎。

03

有優勢也有痛點

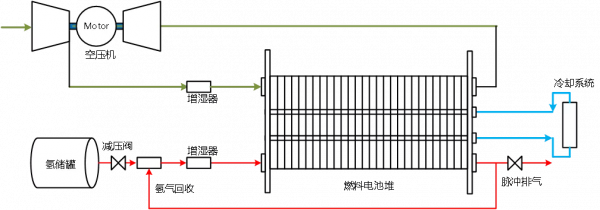

燃料電池發動機的高壓輔助系統往往因功率半導體器件的開關造成複雜且具挑戰的電磁相容屬性。在採用碳化矽方案後,雖然各方面效能表現卓越,但由於高頻的控制結構產生的能量特別高,比此前常用的IGBT高40倍,且會造成電場與磁場耦合嚴重,影響部件可靠性、電堆系統性能、整車安全等。

矽基器件和碳化矽基器件的開關波形頻譜

為了做好電磁相容,燃料電池產業鏈企業付出了巨大努力,但當前能夠透過高等級EMC認證的產品並不多。即便通過了標準認證,在批次生產時又因器件引數差異和工藝偏差,造成電磁相容水平不穩定,甚至不達標,裝車後存在電磁安全隱患。因此電磁相容問題日益成為燃料電池汽車的痛點。

車載碳化矽控制器的電磁相容是個難啃的硬骨頭,相比工業和家電領域,汽車零部件EMC標準中增加了傳導發射電流法和150kHz~30MHz杆天線輻射發射,這兩項通常是汽車產品EMC認證的難點。

電流法需要檢測高壓線束遮蔽層中的電流,這就要求控制器在完成功率轉換任務的同時,還要將線束及其遮蔽層內的共模電流控制在極低的水平。這就像在圖書館中射擊,既要用火力有效摧毀目標完成任務,又不能發出聲音干擾別人。碳化矽器件形成了更大的瞬變能量,無疑將EMC難度推高了一個數量級。

04

相關企業進展

除上文提到的中車在SiC 大功率燃料電池 DC/DC 變換器領域的國產替代進展,上海的致瞻科技作為碳化矽先進電能轉化系統的創新者,近年來在燃料電池系統關鍵部件領域取得快速成長。尤其在電磁相容(即EMC)方面,致瞻科技碳化矽控制器率先突破了行業技術壁壘,透過IEC CISPR25 Class 3高等級電磁相容認證,且支援客戶“盲抽盲測”、“即插即測”。

致瞻科技提供的電磁相容解決方案是:EMC正向設計,精準最佳化。

首先是EMC建模,從時域到頻域正向建模方法;在EMC最佳化上,一是源頭降噪,包括頻域特性分析、功率迴路最小阻抗設計、軟體演算法降噪等;二是EMI濾波設計,包括磁芯、電容高頻建模、特定頻域組合設計、高頻振盪抑制等;三是結構設計最佳化,包括立體式磁場遮蔽設計、抑制傳導與輻射之間、電磁耦合等。

為更好的驗證理論分析和設計的正確性,致瞻科技建立了高規格的EMC實驗室。在先進試驗手段的幫助下,產品的實驗結果與理論分析相互驗證,在理論引導下進行快速試驗迭代,達到預期結果,實現了正向開發。

在供應端,國產碳化矽模組企業,也取得了一定的進展。

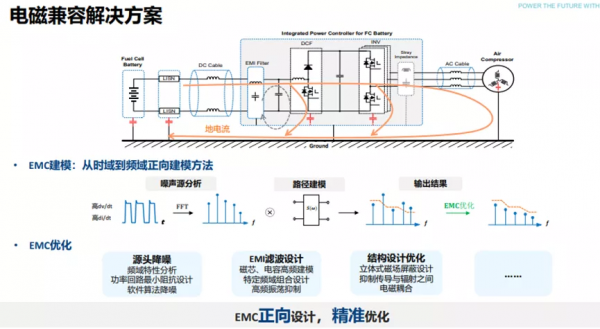

成立於2019年的利普思半導體,也在去年對外宣佈,作為致力推動高功率密度碳化矽模組研發與產業化的高科技公司,在燃料電池行業已經成功開發出針對DC/DC和空壓機控制器的產品,並已經開始批次交付於國內主流系統企業。

利普思半導體的碳化矽模組有三大顯著特點:

第一,公司模組產品設計之初就是滿足國內客戶進口模組降本需求,除了管腳直接相容進口產品,效能上也做了大幅提升,具體表現就是可靠性和低寄生電感。

第二,針對中小功率部分使用分離器件的客戶,客戶存在很多挑戰,比如多單管並聯的均流問題,器件一致性篩選難度,生產組裝工藝複雜和功率密度偏低等問題,公司為解決這些痛點,推出了免焊模組解決方案,同時系統成本優於客戶目前使用單管方案。

第三,利用積累的技術優勢,公司已經在為國內的特定客戶開發定製化的模組解決方案,目標是滿足2024年補貼結束後系統成本和功率密度要求。

“我們的目標是在燃料電池這一細分領域的市場佔有率達到60-70%,成為國內碳化矽模組技術的優勢企業”。利普思半導體表示。

05

寫在最後

縱觀全球,近年來中國燃料電池汽車產業後來居上,發展迅猛。燃料電池車為代表的交通領域是氫能初期應用的突破口與主要市場。可以觀察到,2017年以來中國燃料電池產業後來居上,從 2017 年末 50 輛增長到 2021 上 半年末的 8440 輛,不到四年時間增長了 168 倍。

十四五期間,燃料電池車及加氫站有望迎來大 面積推廣。截至 2021 年末,首批燃料電池汽車五個城市群名單全部發 布,分別為京津冀示範城市群(北京牽頭)、上海示範城市群(上海牽頭)、 廣東省示範城市群(佛山牽頭)、河南省示範城市群(鄭州牽頭)和河北 省示範城市群(張家口牽頭),行業進入落地實施階段,根據披露統計, “十四五”期間五大城市群車輛推廣目標預計分別為 1.63、1.65、1.56、 2.45、1.79 萬輛,加氫站推廣目標分別為 136、140、120、172、174 座。

2025 年國內燃料電池汽車保有量有望達到 10 萬輛, 2030 年預計達到 100 萬輛。根據中國汽車工業協會統 計,2021 年全國燃料電池汽車產量為 1790 輛,銷售量為 1596 輛,同 比分別增加 49%和 35%。市場空間巨大。期待碳化矽在氫燃料電池領域綻放光彩!

來源:碳化矽芯觀察