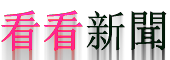

本文從車輛過熱、電磁相容、連線系統可靠性和電器部件可靠性4個方面(圖1),闡述了整車電器系統安全性控制的關鍵技術,並透過自主研究工作,突破了提升車輛安全性技術難點,形成了切實有效的管控體系。

圖1 整車電器系統安全控制總體思路

1. 基於拓撲過熱技術的車輛過熱管控體系

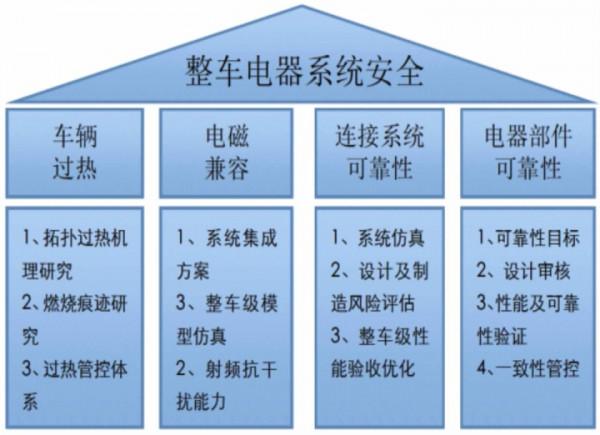

使用者在車輛使用過程中,對車輛上某些功能或效能失效不能做到快速識別,而這種在失效模式下的車輛繼續使用,往往誘發車輛安全事故的發生,這其中也包括車輛過熱事故,為了識別這樣的極端安全風險,我們提出了拓撲過熱技術的概念。

拓撲過熱技術 (圖2)是在傳統試驗驗證體系的基礎上,針對已驗證出的功能&效能失效模式,並基於熱量由異常電流或異常電阻導致的基本原理,在失效模式的基礎上繼續進行測試,驗證其是否具備從部件-系統失效到整車過熱的拓撲效應產生機理,形成部件-系統-整車的三級車輛過熱設計預防控制技術的理論基礎。

過熱拓撲技術研究,解釋了已有車輛過熱的發生機理,而對於新出現的問題,貝則需要依靠過熱痕跡的分析能力,對新的過熱失效模式進行挖掘,透過車輛火災的實車燃燒模擬分析,探究車輛火災燃燒痕跡壹延趨勢及在各零部件上呈現的典型痕跡 (圖3),獲取了各零部件殘骸對起火點有指向意義的分析方法和過熱風險試驗評估能力。繼而建立標準,提出了程式化的車輛火災現場資訊採集要求和車輛燃燒痕跡鑑定方法,建立整車過熱試驗評價體系(圖4)等,使研究成果透過程式化方式得到固化和應用。

圖4 整車過熱試驗評價體系

2. 電磁相容系統模擬

2.1 面向車內外複雜電磁環境的車載射頻通訊鏈路計算模型

基於射頻通訊技術的產品和系統日益增加,而通訊頻段卻是固定的、有限的,導致車載射頻通訊效能設計和匹配難度越來越大。透過對國內主要大城市和氣候特殊城市惡劣電磁環境的主要電磁干擾頻段與場強水平的研究分析 (表 1),完成了惡劣電磁環境對車用射頻電器部件的干擾評估。

同時,車載RF系統中發射天線和接收天線將高頻電流轉化為電磁波輻射至空氣中,或者是接收空氣中的電磁波並轉化為高頻電流,所以天線效能的好壞直接影響車載RF系統通訊的成功率。透過搭建射頻通訊鏈路計算模型,得到天線的最佳樣式和尺寸,如圖5、6所示。

圖5 模擬最佳化天線的增益

圖6 高精度整車模型

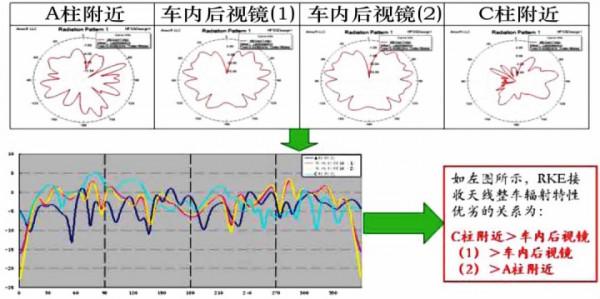

天線的整車佈置位置和姿態直接決定系統通訊效能,在產品開發未完成前,利用電磁模擬手段模擬評估天線的最佳佈置位置。而整車模型的精細程度決定模擬的精度,透過Hypermesh、 Matlab和HFSS多軟體聯合建模,建立高精度的整車模型,並透過試驗驗證整車模型的精確度,如圖7、圖8所示,該技術可在專案開發前期完成相關風險的驗證評估。

圖7 RKE天線最佳位置模擬

圖8 TPMS天線最佳位置模擬

2.2 基於寄生引數提取的電磁相容建模技術

現有的整車電磁干擾問題往往很難在整車量產前被識別,成為影響整車電器安全的潛在風險源,行業內的電磁相容模擬精度不高,與實車狀況差異較大。同時如點火系統這類強電磁干擾源,其在工作過程中所形成的高強度和寬頻帶的電磁騷擾以傳導和輻射耦合的方式嚴重影響著車內電器裝置的正常工作。

為解決這一難題,提出了—種基幹寄生引數建模的整車系統級電磁相容模擬分析技術,對點火系統等強幹擾源進行有效抑制。該技術透過提取點火系統各元件的寄生引數,建立元件的等效電路模型,用等效阻抗的測試和模擬結果,驗證元件模型的正確性。

最後,整合各元件電路模型獲得影響點火系統EMI特性的多引數模擬模型(圖9),為點火系統的EMI抑制措施的確定提供了指導。

圖9 點火元件的寄生引數提取及等效電路模型驗證

基於多引數最佳化,有效降低了點火系統電磁干擾抑制技術應用於整車後,有效降低常規燃油汽車及混合動力汽車工作過程中形成的電磁干擾(圖10)。整車的GB14023電磁相容法規的一次性透過率從0提升到100%。

圖10 點火系統EMI抑制效果

3. 整車電器架構到製造風險控制的連線系統化設計方法和驗收標準

連線系統故障頻發,以往簡單地歸結於供應商的製造水平差,掩蓋了線束設計方面的缺陷,導致連線系統可靠性提升乏力。

針對這一難題,一方面提出了基於製造的線束設計方法,從效率提升、過程防呆、過程保護、物料匹配4個方面,解決了線束在製造過程中的可靠性控制難題(圖11)。

圖11

透過研究影響工人裝配效率的過程因素;分析生產過寸程中易導致產品損傷的環節;建立物料管理系統,實現線束製造過程的可靠性提升。並建立供應商製造工裝、工序的驗收方法,物料選配的技術要求,具備了對線束製造可靠性的評估能力。

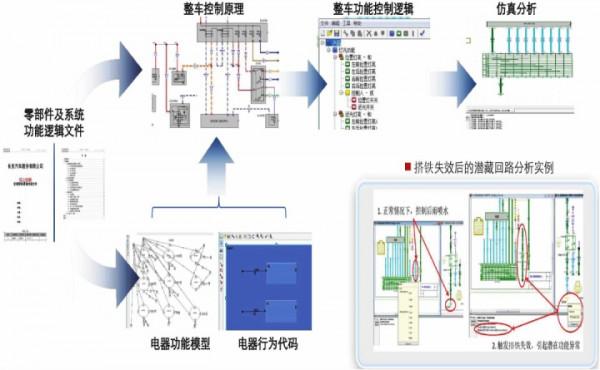

另一方面,由於汽車電路是多回路並聯結構,單個迴路的連線功能失效,會透過潛藏迴路串聯到其它電路,形成新的通路。而傳統的電路設計及驗證體系,無法透過單個的失效點檢查,來判斷整車其它電器功能的異常及線路連線的安全風險。

圖12 系統功能模擬流程及例項

為此,建立了整車電路模型模擬能力 (圖12),實現了對功能邏輯、潛藏迴路、導線載荷的模擬分析,提高了整車電路設計的安全與可靠性,解決了偶發性功能失效識別困難的問題。

4. 基於效能目標的部件-系統-整車三級電器硬體可靠性設計評價和驗收標準

電器部件的千頻一般佔整車千頻的40%,造成這些問題的原因主要有∶

①缺乏電器安全與可靠性設計理念,設計階段目標分解不透徹;

②產品開發前期模擬能力不足,無法基於目標開展精準設計;

③缺乏設計審查方法,無標準要求或部分設計標準存在缺陷;

④目標驗證體系不全,缺乏針對安全與可靠性的試驗標準,缺少整車電器安全與可靠性的實車驗證,導致初期故障率高。

為此,研究出一套基於效能目標的部件-系統-整車三級閉環電器安全與可靠性開發和驗證技術,對設計、驗證、生產、售後各環節提出具體的管控內容 (圖13),該技術包括下述幾方面的主要內容:

圖13 電器安全與可靠性保障體系

①合理設定、分解電器可靠性目標;

②建立部件/系統/整車三級的閉環試驗驗證體系;

③基於客戶體驗,建立專業電器效能主觀評價能力;

④設計審查和驗收標準;

⑤生產—致性檢查;

⑥道路試驗驗證。

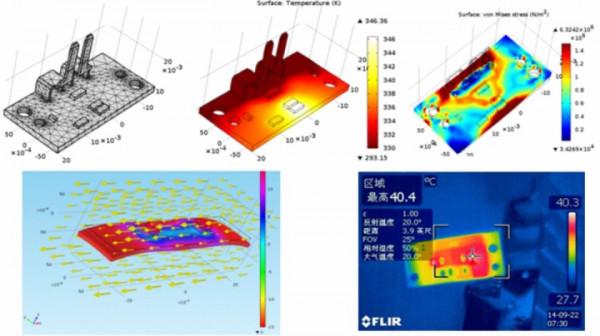

綜合多物理場耦合的車燈設計驗證例項如圖14所示。

圖14 綜合多物理場耦合的車燈設計驗證例項

透過以上一系列的措施,建立了電器產品從目標分解-設計-驗證-生產全過程控制體系,將專案問題暴露階段前移,大幅提升了電器系統的電器效能和可靠性。

作者:苟榮非,蔡恆,王強,毛葉平,龍昭燈

重慶長安汽車股份有限公司,長安汽車工程研究院