之前回答過同學們提出的IPD與APQP有什麼區別和聯絡的問題,具體的推文可以翻翻宋老師的公眾號。那麼,IPD與APQP如何融合呢?

由於汽車行業一直把APQP作為研發質量管理的方法,而在電信業或者電子產品製造業以華為、中興為代表的企業則是以IPD為體系構建研發管理體系。但是,隨著新能源汽車興起以及萬物互聯時代的到來,汽車電子化以及車聯網的應用,我們突然發現。華為也開始進入汽車行業,而汽車中對軟體還有ICT技術的整合也越來越多,於是,華為的朋友和我探討,IPD中如何整合APQP的要求。汽車行業的很多企業找宋老師談諮詢專案,主要是在原來APQP構建的研發管理如何轉型到IPD,因為現在的汽車製造會涉及大量物聯網裝置、軟體的開發和整合。因此,宋老師結合自己的理解以及諮詢中的經驗,給大家做一些分享,也歡迎大家加宋老師微信一起探討。

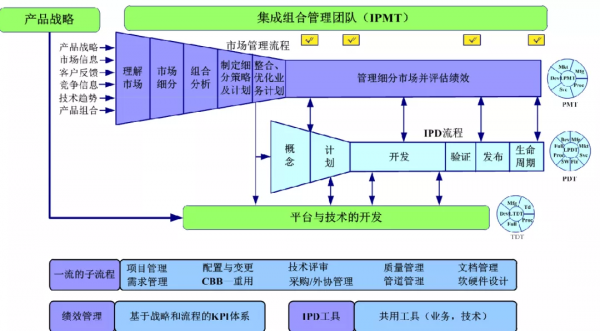

之前也給大家談到過,IPD是一個產品管理經營體系,相對完整的流程體系如下:

大主要流程主要報告:市場管理、產品開發、技術開發、需求管理

APQP,之前文章已經講過,根據福特APQP3.0指南中定義:

產品質量先期策劃(APQP)是一種結構化的方法,用來定義和執行為確保產品滿足顧客所必需的活動。

目標

是使所有參加該專案的人員和行為便於溝通,確保所有開發階段按時,以可接受的成本和質量水準完成。

我們來看一個APQP的框架

其實我們可以發現,APQP其實,本身與IPD體系中的“小IPD”也就是產品開發流程是類似的。儘管IPD是採用PACE的來定義產品開發階段,但其實整體思想與APQP,在產品開發這個維度,除了本地化要求外其實並沒有什麼大的區別。

所以,在IPD的產品開發流程中,整合APQP的要求其實是很簡單的問題,將APQP階段活動可以對映到IPD的開發階段中:

APQP 重點策劃與定義專案, 對應IPD中的,概論與計劃

APQP 產品設計與驗證/過程設計與開發,對應IPD中的,計劃、開發

APQP 產品和過程確認 對應IPD的,驗證

APQP 的投產 ,對應IPD的釋出

在IPD流程中相應階段流程中,增加具體主機廠的管控要求和APQP中明確的標準要素要求即可。

從產品經營角度來看APQP

因此,APQP所覆蓋的內容其實相對IPD產品經營體系而言只是其中某個環節,因此IPD與APQP並沒有可比性,但APQP與IPD的產品開發流程可以進行很好的融合。

APQP可以從IPD重點融合哪些內容呢?

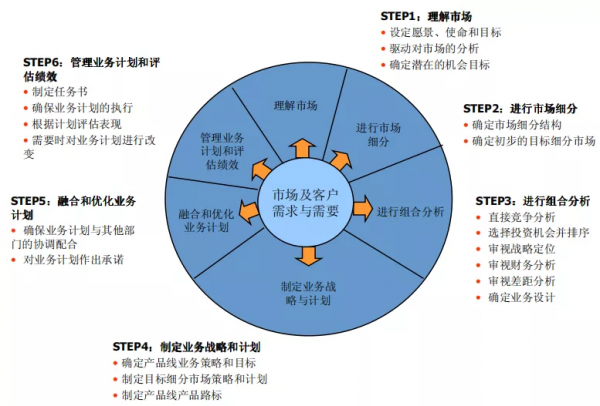

1、市場管理

APQP前面的策劃與定義,從指南中的輸入,我們可以看到APQP啟動前提是已經明確目標顧客、賣點和競爭對手。但隨著汽車市場競爭加劇以及個性化需求的提升,汽車行業正經歷著巨大的變革,市場變幻莫測,對於處於供應鏈前端的汽車零部件企業來說更是很難把握清楚市場的脈搏,因此,客戶的需求則成為非常重要的市場訊號之一

其實目標客戶和賣點的確定的是否準確,遠比符合顧客要求更重要了。因此,汽車行業,應該補強IPD在市場管理的工具方法,確定正確的目標顧客和賣點。

IPD中市場管理方法論如下圖:

2、營銷的創新

在APQP中內容要求,更多聚焦在按成本、質量標準開發出產品。但是,IPD產品開發流程,考慮的是,產品經營,因此,除了開發出產品外,還需要考慮,如何把產品賣出去,因此,在產品開發過程中,進行產品營銷的創新,銷售工具包的開發、服務與供應鏈的開發。真正實現,GTM,上市即上量,上量即銷售。

從華為、蘋果手機的產品開發過程,對上市過程開發其實是非常重視的,但這款在APQP中是有所欠缺的。

3、借用IPD理論中並行工程及重用性理論,最佳化跨職能部門的協作,達到控制新產品開發成本的同時提高新產品開發的速度

實際在IPD與APQP中均有應用同步並行工程的方法,但是在APQP中對,產品平臺與模組標準化方面的內容涉及較少,這塊對提升開發速度有比較大的幫助。

其實還探討過,IPD中的技術開發流程,是否重要?

個人認為,目前汽車行業,最重要的還是成熟、穩定、一致性,因此技術的迭代速度並不可能太快。因此,至少在目前我認為,技術開發流程與產品的非同步開發,可能對很多汽車行業企業,可以列為重要但不緊要的事項,逐步去完善即可。

另外,IPD和APQP都提到的同步工程理論,在新產品開發流程最佳化中有非常重要的作用。下面給大家一個應用的專案案例:

針對A公司的產品開發流程中的開發週期改善

1、原材料和工裝的開發週期太長,流程繁瑣

結合IPD理論中重用性的思路及方法,A公司建立原材料的共用模組系統和焊接工裝的共用模組系統並建立設計工藝驗證資料的資料庫。透過對資料庫的應用,來減少樣件提交和實驗驗證的次數,達到流程的最佳化,減少專案開發的時間。

2、首批樣件的質量不高

分析原因主要是由於第一,供應商的能力本身有限,不能在規定的時間內提供合格的產品,對模型樣件供應商的准入沒有流程控制。第二,供應商生產過程中質量控制不夠,導致反覆地修改提交。

最佳化:

對模型樣件供應商進行篩選,形成一份合格模型供應商清單,清單中合格的模型樣件供應商將用於未來新專案開發模型樣件的製作。

將供應商質量人員的工作前置,供應商質量同事應該在模型樣件製作前技術溝通時就介入,在技術溝通時,應提前識別產品開發的技術關鍵點,並將所有的質量關注點傳達給供應商,對於開發時間非常緊急的新產品必要時需要現場跟蹤過程質量,對新產品的製作過程進行控制。另外,需要結合專案預測情況對所需樣件的數量進行評估,確認供應商的模具可以滿足樣件的壽命要求,避免需要重新開發模具造成時間的浪費。同時,需要對模型樣件制定特殊的檢驗計劃,特別是客戶的介面尺寸和涉及產品特殊特性的尺寸。這

3、批次生產才發現物流無法滿足要求,導致成本增加

設定銜接物流這個崗位,銜接物流主要負責新產品開發過程中的對接客戶的需求並將客戶需求傳達到公司內部,並直接對接供應商,形成一條新產品的開發的專業供應鏈。這一新產品開發的供應鏈系統不僅可以加速了從供應商端到客戶端的資訊傳輸速度,也使得開發階段的物料流更為順暢。

4、轉產效率低問題多

現場工藝的同事也在新產品開發的前期就介入,特別是到達以下幾個里程碑時:(1)產品概念批准里程碑。此時產品的概念設計剛剛定型,如果有其不可製造性,現場工藝可以給出很好的建議;(2)設計工藝過程的批准里程碑。此時模型樣件已經制造出來,對於總結歸納生產工藝過程中實際發生的問題;(3)批次生產裝置除錯里程碑。這是最接近批次生產時間節點的首次試製,對於發現批次生產過程中的潛在問題很有幫助;(4)技術過程的驗證里程碑;(5)批產驗證里程碑。透過以上五個里程碑一步一步地推進式溝通交流,使得現場工藝在最終完全接手生產工藝時實現平穩過渡,減少了原來出現問題的可能性。

A公司新產品快速開發專案經過流程的最佳化,在保證產品質量和成本可控的前提下,實現了專案開發週期的大幅度縮短,由原來的21個月縮短到12個月,同時質量也得到保證。

IPD與APQP其實本身是一種指南或方法論,也最好結合企業的實際情況和遇到問題進行採用。不宜,盲目為了融合而融合在一起。

-End-

如果覺得文章還行,別忘記點 在看!