導讀

基於ANSYS 17.0軟體研究了攪拌電流突變行為以及不同的電磁頻率下電流突變對磁感應強度、電磁力和半固態鋁合金熔體初生相的影響。研究結果表明,相同的突變電流下,電磁力和磁感應強度隨著電磁頻率的增大先增大後減小,在25 Hz時達到最大值;相同的電磁頻率下,電磁力和磁感應強度隨著攪拌電流突變幅值的增大而增大,在2 A突變至6 A時兩電磁場引數達到最大值。在電磁頻率(25 Hz)和突變電流(2 A-6 A)的情況下,初生相達到最佳,其形狀因子和平均等積圓直徑分別為0.71、118 µm。

電磁攪拌是半固態金屬加工中常用的技術手段,在電磁場作用下的半固態鋁合金熔體,由於固液相共存,呈現出一定的黏稠特性以及流變效能。這樣的狀態下,合金漿料運動狀態的流動行為和凝固情況無法直接觀察,但可以透過數值模擬技術進行探索和求解,故尚需深入研究以求出獲得適合製備漿料的方法。在以往的電磁攪拌實踐中,研究人員嘗試過分級電磁攪拌,利用連續攪拌過程中電磁頻率的突然改變實現半固態合金熔體中電磁場強度、電磁力發生變化,獲得有利於改善熔體質量的效果。研究人員還發現,在電磁攪拌引數中,電流強度和電磁頻率都可明顯地影響合金熔體中所受到的電磁力,其中電流強度對調控電磁力大小的作用要強於電磁頻率。故對處於固液共存、高黏性狀態時的鋁合金熔體進行攪拌電流突變時,於熔體中現存枝晶是否產生了二次破碎效果,同時,由於洛倫磁力發生突變而使熔體產生的流動變化對鋁合金凝固成型及最終微觀形貌的影響還未曾考慮。

1 數值模擬

1.1 電磁場物理模型

利用ANSYS 17.0軟體對電磁攪拌器的電磁場進行模擬與計算,電磁場模型的分析基礎為麥克斯韋方程組,透過對麥克斯韋方程組的計算,確定問題中的相關引數及所要求得的最佳電流強度突變數值。試驗裝置為DJMRG-230型電磁攪拌器,主要由外殼、鐵芯和線圈組成,電磁攪拌器的工作原理與三相兩極非同步電機基本相同。因此參照三相非同步電機的定子模型來構建電磁攪拌器模型。其中攪拌器形狀尺寸為:外徑Φ560 mm,內徑為Φ288 mm,高度為400mm;主要的技術引數為:額定功率為98 kW,額定電流為150A,頻率為1~30 Hz,極數為2,定子外徑和內徑分別為260、170 mm,接線線圈匝數為28。探究攪拌電流突變對電磁場的影響及其分析時,研究物件是盛放於圓柱形不鏽鋼坩堝內的半固態鋁合金漿料,故對鋁合金熔體建立簡化模型見圖1,鋁合金熔體為半徑30 mm,高100mm的圓柱體。

圖1 鋁合金熔體結構示意圖

對鋁合金熔體的電磁場進行模擬時,進行如下假設:鋁合金熔體視為不可壓縮的牛頓流體,忽略不鏽鋼鑄型的厚度;合金熔體的邊界不與不鏽鋼鑄型發生反應,即不考慮邊界位移;不計溫度對電磁攪拌裝置內部材料磁導率、電阻率的影響;假設電磁攪拌前熔體內各部分的粘度值相同;忽略電磁攪拌器內冷卻水、空氣間隙的磁導率對磁場帶來的影響。

1.1 材料物理引數的確定

模型材料的物理屬性為:電線圈、空氣氣隙和半固態鋁合金的相對磁導率均為1,定子鐵芯的相對磁導率為3000,通電線圈和半固態鋁合金的電阻率分別為和Ω•m。

1.2 模型及網格劃分

透過ANSYS17.0軟體建立鋁合金熔體的簡化二維模型後,對其進行網格劃分,見圖2。首先建立相關模型,然後對模型的主要物理引數進行新增,接著對鋁合金熔體模型進行網格劃分,由於分析物件為鋁合金熔體,同時忽略不鏽鋼鑄型的壁厚,故確定鋁合金熔體的外表面為邊界條件,其次將相關攪拌引數輸入進行載入並對其求解,再次收集相關求解得到的資料並對其進行分析。

圖2 鋁合金熔體的網格劃分圖

1.1 電流強度引數突變的攪拌過程

使用的電壓值為380 V,電磁頻率分別為5、10、15、20、25、30、35 Hz,電流分別為2、3、4、5、6 A。在電磁攪拌時電流數值突變過程為:在不同的電磁頻率下,依次按照電流為2 A時攪拌5 s,隨後分別突變至3、4、5和6攪拌10 s。以此考察不同電磁頻率下,不同電流突變幅度(數值)對半固態合金熔體中磁感應強度和電磁力的影響,進而對質量及凝固組織產生的變化。

2 模擬結果與分析

1.1 攪拌電流強度引數突變對磁感應強度的影響

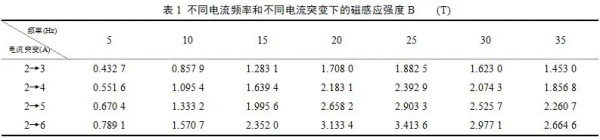

圖3為不同頻率以及不同電流突變幅值下半固態鋁合金整體在電磁攪拌15s內受到的磁感應強度平均值,表1為不同電磁頻率下電流強度分別從2 A突變至3、4、5和6 A的磁感應強度具體數值。

圖3 不同頻率下磁感應強度的變化

1.1 攪拌電流數值突變對電磁力的影響

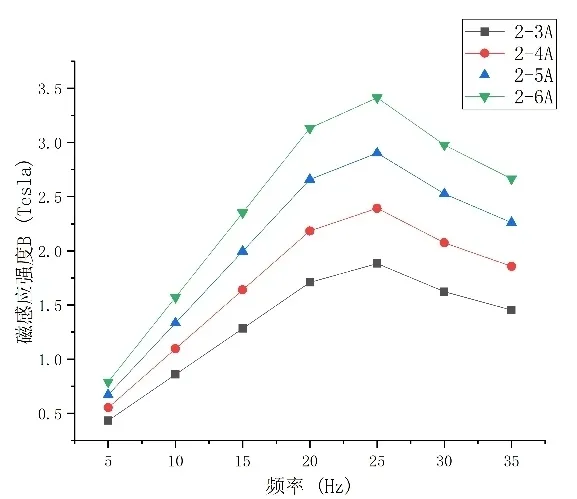

圖4為不同頻率以及不同電流突變幅值下鋁合金半固態整體在電磁攪拌15s內受到的電磁力平均值。表2為不同電磁頻率下電流分別從2 A突變至3、4、5和6 A時的電磁力大小。

圖4 不同頻率下電磁力的變化

3 試驗過程

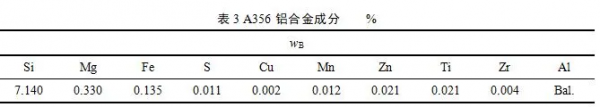

利用Magix(PW2424)X熒光光譜分析得到亞共晶鋁矽合金A356的組成成分,見表3。利用DTA(differential thermal analysis)差熱分析法來確定A356鋁合金的固液兩相區的溫度為576.1~615.6 ℃。

將切好的塊狀A356鋁合金放入事先預熱好的360 ℃石墨坩堝中,將SG2-6-10型電阻爐的溫度設定為750 ℃使鋁錠快速熔化;待鋁合金鋁錠完全熔化後,加入適量覆蓋劑(50%的NaCl+50%的KCl),避免鋁合金熔體與空氣接觸而導致合金被氧化,5 min後清除雜質,然後在熔煉爐中靜置10 min;將坩堝從熔煉爐中取出,新增精煉劑六氯乙烷(99.5%C2Cl6),新增量為鋁合金熔體總質量的0.2%-0.7%,分2~3次壓入鋁溶液內部,每次加入後對鋁溶液進行除渣,精煉時長在12 min左右。將爐體溫度降至650℃,勻速澆注到事先預熱的360℃圓柱形不鏽鋼鑄型(半徑為30 mm,高為100 mm)中;將鑄型放入M-EMS DJMRG-230電磁攪拌器中,設定電磁頻率為5、10、15、20、25、30、35 Hz,設定電流為2、3、4、5、6 A。其中在電磁頻率設定為5 Hz時,設定2 A電流先攪拌5 s,隨後電流突變至3 A攪拌10 s。依此其他組電流分別突變至4 A、5 A、6 A(攪拌方式同前)。同時,將電磁頻率升至10、15、20、25、30、35 Hz。按照上述數值模擬設定的電磁頻率和電流對鋁合金熔體進行攪拌,攪拌結束後對其進行590 ℃保溫處理,保溫10 min後進行水淬,最後脫模進行下一個步驟。

對不同攪拌引數下獲得的鋁合金鑄錠在距離底部10 mm的地方擷取圓柱形鋁片,從取下的鋁片上切取過圓心的10 mm×10 mm×10 mm作為金相試樣。試樣經過不同粗糙度的砂紙配合金剛石研磨膏由粗到細的拋光後,先蘸取酒精擦拭乾淨,再用0.5% HF水溶液進行腐蝕,20 s後用清水沖洗乾淨,再次用酒精擦拭後用吹風機吹乾後在ZEISSAxioskop型顯微鏡下進行金相組織圖片的拍攝。使用相關軟體Image-Pro-Plus、Excel和Origin8.5對凝固組織中初生相的平均等積圓直徑D和平均形狀因子F進行測量計算,並依據D和F的數值對合金的凝固組織形貌進行判斷與描述。

4 試驗結果與分析

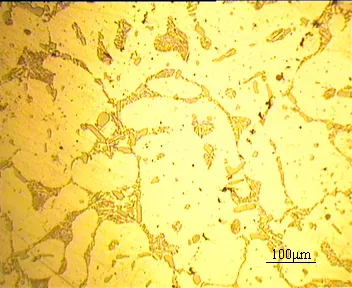

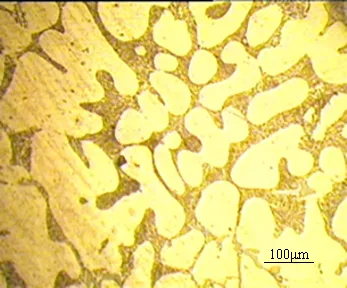

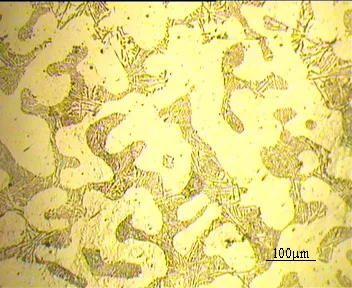

圖5為2-6 A的攪拌電流時,不同電磁頻率下半固態A356鋁合金的初生相形貌。可以看出,電磁頻率為5 Hz時,枝晶破碎的效果不明顯,故而枝晶粗壯且呈現混合現象,此時有極個別位置開始形成棒狀的枝晶。平均等積圓直徑為155 µm,形狀因子為0.47;電磁頻率升至10 Hz時,此時鋁合金熔體受到的電磁力增至2.1312N,相較於5 Hz時有所提高,電磁攪拌下對枝晶的破碎效應開始初見,混合的枝晶開始分離,枝晶中開始形成較為規整的晶體,但此時薔薇狀的枝晶仍佔大多數,計算得平均等積圓直徑為147 µm,形狀因子為0.54;電磁頻率為15 Hz時,電磁力進一步增大至4.827 5 N,此時的晶粒粗大,多數呈現出長條樹枝狀,晶粒的圓整度很低,晶粒混合情況較為嚴重,計算得平均等積圓直徑為140 µm,形狀因子為0.6;電磁頻率升至20 Hz,電磁力的大小進一步提高至8.620 3 N,此時在較大電磁力的產生的熔體流動與枝晶相互之間碰撞產生的破碎作用下,樹枝狀的晶枝逐漸消失,晶粒的形狀呈現較多的長條狀和棒狀。電磁力的增加使得枝晶得到破碎和剪下,此時初生相粗大的樹枝狀晶粒已消失,其中析出個別圓整度較好的晶粒,圓整度有所提高,此時平均等積圓直徑為127 µm,形狀因子為0.67;電磁頻率為25 Hz時,在電磁力進一步增大,達到8.802 1 N的極大值。在如此數值大小的電磁力作用下,使得半固態鋁合金漿料內部的流動速度增大,致使晶粒之間的摩擦與碰撞作用進一步增強。同時漿料在較大的流速下有利於將低溫區域的熔體捲入高溫區域,促進熔體溫度的均勻化;使晶體的選擇性生長得到抑制,促進晶粒的各向同性長大。在此過程中,較長的晶體捲入高溫區域會由於熔斷機制而從枝晶的根部發生熔斷,有利於抑制粗大枝晶的生長。在漿料內部發生流動過程中還可促進鋁合金漿料之間的傳質。長條狀的晶粒減少,圓整度較好的晶粒個數繼續增加,此時的平均等積圓直徑為118 µm,形狀因子為0.71。

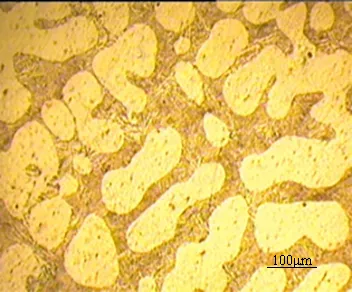

當電磁頻率達到30 Hz時,隨著電磁頻率的增加,交變電流在鋁合金熔體中所產生的電磁場所產生的趨膚效應越來越明顯,這時鋁合金熔體所受到的產生攪拌作用的電磁力越來越集中於熔體與結晶器內壁的交界處。此時由於鋁合金熔體與結晶器內壁之間存在粘性,根據先前的研究結果表明,常態中,趨膚效應作用下熔體0.85R處的流速較大,而頻率的增大會使得趨膚效應更顯著化,更加靠近熔體的表面。從而使得半固態鋁熔體受到與不鏽鋼坩堝內壁之間的內摩擦力增大,隨之,半固態鋁合金熔體所受到的在磁場力和內摩擦力的共同作用下,所受的實際電磁力會有所減小。同時,高頻率下鋁熔體出現的趨膚效應,使得鋁合金熔體產生感應電動勢。同通電導線周圍產生磁場效應相同,感應電動勢使得鋁熔體產生感應磁場與電磁攪拌器產生的磁場部分抵消,致使A356鋁合金熔體的磁感應強度減弱。加之,目前市場上採用的電磁攪拌器對於高頻電流產生的磁場有一定的遮蔽效應,從而使得穿過電磁攪拌器內壁到達半固態鋁熔體的磁感應強度有所降低。電磁力和磁感應強度有所下降,合金流中晶粒之間的碰撞效應減弱,初生相的相貌出現惡化。初生相形貌中晶粒間部分融合在一起,開始出現樹枝狀的晶枝,樹枝狀的枝晶逐漸形成,圓整度較好的晶粒較之前有所減少,晶粒總體的圓整度下降,此時的平均等積圓直徑增大到130 µm,形狀因子減小到0.64。當電流頻率繼續升至35 Hz時,初生相的形貌組織繼續惡化,此時的金相圖中形狀規整的晶體完全消失,取而代之的是薔薇狀的枝晶,此時計算得平均等積圓直徑為144 µm,形狀因子為0.56。因此,在7組不同電磁頻率的試驗情況下,最佳的電磁攪拌引數為:電磁頻率為25 Hz,電流突變值為2-6 A。

(a)5 Hz |

(b)10 Hz |

(c)15 Hz |

(d)20 Hz |

(e)25 Hz |

(f)30 Hz |

(g)35 Hz |

圖5 2~6 A不同電磁頻率下半固態A356鋁合金初生相形貌(左右滑動產看完整圖片)

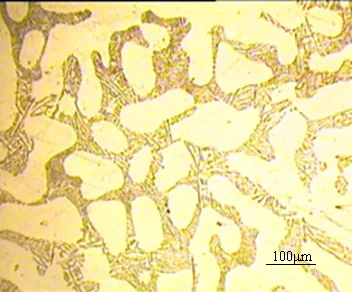

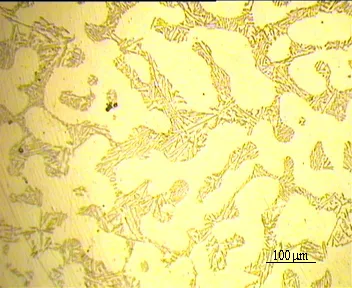

圖6為25 Hz的電磁頻率下,不同電流突變幅值時的初生相形貌組織。可以看出在2-3 A的情況下,電磁力較弱只有2.382 8 N,在熔體中產生的枝晶破碎以及傳熱傳質效果微弱,初生相中幾乎都為薔薇狀的枝晶,而且呈現出枝晶與枝晶混合的現象,此時透過計算式(1)和式(2)算出此時的平均等積圓直徑為150 µm,形狀因子為0.51;隨著攪拌電流突變的幅值由1 A增至2 A,即攪拌電流由2 A突變至4 A時,在電磁場作用下的產生的電磁力有所提高,此時枝晶之間開始分離,薔薇狀枝晶逐漸消失,初生相中出現個別形狀較為規整的棒狀枝晶,此時的平均等積圓直徑為143 µm,形狀因子為0.58;當電流突變幅值繼續增大,由2 A突變至5 A時,鋁合金熔體受到的電磁力進一步增大至6.183N,初生相中薔薇狀的枝晶基本消失,初生相中主要為棒狀、長條狀的枝晶。此時圖中開始出現形狀較為圓整的類球狀晶體,同時初生相的平均等積圓直徑為128 µm,形狀因子為0.66;電流突變幅值增大至4 A,即電流由2 A突變至6 A。經過前段長達5s,電流為2 A的攪拌下,坩堝中的半固態鋁合金熔體已處於低流速的混沌狀態下,隨著攪拌電流的突變,熔體中的電磁力與磁感應強度也隨之發生突變,實現了在前攪拌的基礎上的二次攪拌,即對熔體中的晶體產生了二次破碎效應。加之相較於前4種情況,鋁合金熔體15s內受到的電磁力平均值有較大提高達到8.8021N,整個電磁攪拌過程中所產生的傳熱與傳質,以及對枝晶的破碎效應都達到最佳,故此時的初生相中長條狀和棒狀的枝晶減少,類球狀晶體和球狀晶體增加,此時的金相組織形貌達到最佳,其中平均等積圓直徑為118 µm,形狀因子為0.71。

(a)2-3 A |

(b)2-4 A |

(c)2-5 A |

(d)2-6 A |

圖6 25 Hz不同電流突變幅值下半固態A356鋁合金初生相形貌(左右滑動產看完整圖片)

透過以上的數值模擬及試驗結果可以得知,在同一電磁頻率下,當電流突變為2-6 A時,相比於其他突變情況,電磁力和磁感應強度最佳;當電流突變幅值相同的情況下,如電流為2-6 A時,電磁頻率為25 Hz下,相比於其他電磁頻率,電磁力與磁感應強度最佳。在最佳攪拌引數:電磁頻率為25 Hz,突變電流為2-6 A下,半固態鋁合金熔體受到的電磁力相比於其他情況下更大,使得熔體產生運動速度而出現快速流動。熔體中的晶粒由於不斷碰撞和剪下的作用,不斷向圓整度更好的趨勢演變,而熔體流動所帶來的傳質與傳熱效果,能促進熔體內溫度分佈的均勻化,進一步促進晶體的各向同性生長;使較長的枝晶產生熔斷,抑制部分已經生成的枝晶產生選擇性生長,故能得到初生相形貌較好且分佈較為均勻的鋁合金組織。

5 結論

(1)在同一突變電流,電磁頻率從5 Hz升至35 Hz的過程中,磁感應強度隨著電磁頻率的增大先增大後減小,當電磁頻率為25 Hz時,磁感應強度達到最大值;在同一電磁頻率下,電流突變從2-3 A、升至2-6 A的過程中,磁感應強度隨著電流突變幅值的增大而增大,在電流從2 A突變至6 A的情況中,磁感應強度值達到最大。

(2)電磁力隨著電磁頻率的增加呈現先增大較快,而後增加幅度較小的趨勢;當電磁頻率大於25 Hz以後,電磁力呈現下降的趨勢;電磁力總體上呈現隨著電流突變幅值的增大而增大。

(3)在2-3、2-4、2-5、2-6 A 等4種攪拌電流突變的情況下,熔體受到的電磁力和磁感應強度都隨著電磁頻率的增大在5~20 Hz區間上呈現先上升較快,後在20~25 Hz區間上增幅減緩,電磁頻率在25 Hz後出現下降的現象;在模擬所示的7種電磁頻率下,電流值從2 A突變至6 A時,電磁力和磁感應強度相比於其他三種攪拌電流突變的情況數值最大。

(4)同一電磁攪拌頻率下,隨著攪拌電流突變幅值的增大,電磁力不斷增大,熔體流動速度也隨之上升。當電流由2 A突變至6 A時,熔體受到的平均電磁力為4種電流突變情況下最大,對枝晶的破碎以及內部傳熱傳質的效果最好;在同一電流突變幅值下,隨著攪拌頻率的增大,電磁力先增大後減小。當頻率為25 Hz時,熔體受到的平均電磁力最大,枝晶破碎以及內部傳熱傳質的效果最好。所以,當電流為2 A突變至6 A,頻率為25 Hz時,初生相形貌在電磁攪拌下的細化效果最好。此時初生相的平均等積圓直徑為118 µm,形狀因子約為0.71。故而電磁力和磁感應強度最佳的攪拌突變數值為:電流值2 A突變至6 A;電磁頻率為25 Hz。

文獻引用格式:洪鑫,劉政,張課微,等. 電磁攪拌下電流突變對磁場及半固態A356鋁合金組織的影響[J].特種鑄造及有色合金,2021,41(11):1393-1399.