(報告出品方/作者:華西證券,俞能飛、曾雪菲)

1 智慧工廠行業概況

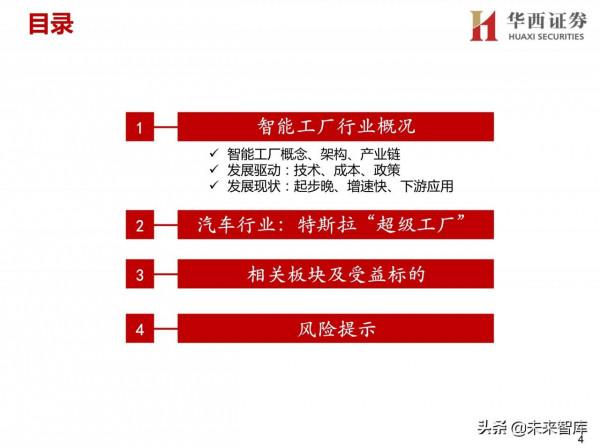

1.1 智慧工廠:響應度高、適應性強的互聯製造

智慧工廠是數字化供應網路的組成部分,是一個柔性系統,能夠自行最佳化整個網路的表現,自行適應並實時 或近實時學習新的環境條件,並自動執行整個生產流程。

什麼是“數字化供應網路”?傳統的線性序列式供應鏈運營模式中,研發、採購、生產等流程依 序展開,因此流程間互動有限,整體效率較低 ;數字化供應網路將這樣的線性結構轉變為一個以數字化為核心的、 互聯互通的開放式供應鏈體系,實現多向通訊,更加高頻高效。

什麼是“智慧工廠”?智慧工廠能夠實時學習新的環境條件,並和數字化供應網路互聯 ; 根據企業需求的更新及生產能力的發展,自行適應、最佳化、執行整 個流程 ;包括但不限於:進入新市場,開發新產品/服務,引入新技術 ; 使得企業應對變化的適應性大大提高。

1.2 基本架構:計劃、執行、控制

智慧工廠包含三項流程,可再細分為五個層面,層與層之間相互聯絡,形成閉環。

計劃

協同層:在商業生態環境中,企業與其他參與者進行互動,將各自的實時資料上傳至共享平臺,形成資料庫;

企業層:企業內部的生產管理軟體從共享平臺獲取資料並進行分析,展開預測性分析,制定工作計劃並排產,向下傳達至執行部門;

執行

工廠層:接收派發的生產任務,同時從企業內部平臺獲取資料(如庫存量)進行分析,根據實時生產能力調整流程、分配任務;

車間層:根據流程執行生產任務;

控制

裝置層:對生產裝置進行實時監控與中期檢測,保證產品質量,協助必要維修工作。

1.3 智慧工廠產業鏈

智慧工廠產業鏈由上游的硬體及軟體廠商、中游的智慧裝置製造及方案設計供應商、下游的製造企業三部分 共同組成,下游需求帶動智慧工廠擴大布局。

2 汽車行業:特斯拉“超級工廠”

2.1 智慧工廠在汽車生產上的應用:生命週期全覆蓋

以特斯拉、三星等智慧工廠應用較為成熟的企業為例,智慧工廠的佈局往往從車間裡的生產和質控環節開始 。因此,短期內的發展方向是先著眼於企業的生產模組,再逐步拓寬到整個生產過程。

目標:汽車產品的完整生命週期包含從接收需求到報廢再回收的7個流程 ; 智慧工廠的終極目標是實現7大流程全方位覆蓋 ; 現階段應用最廣的在生產和質控環節 ; 部分龍頭企業已透過大資料分析等技術實現前半部分主要環節的覆 蓋(即從與消費者、供應商的對接開始,到汽車的銷售環節)。

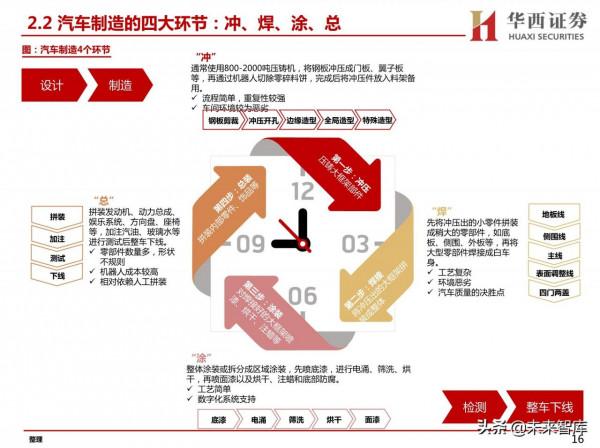

模組拆解:汽車製造中智慧工廠可被拆解成4個模組:市場、供應、生產、銷售; 狹義的“智慧工廠” 只應用於企業內部,主要包括設計、生產、質控 三個環節 ;廣義的“智慧工廠”包括從市場、客戶、供應商等獲得資料和資訊反 饋從而作用於生產過程。

2.2 特斯拉“超級工廠”:極致精益與高效

特斯拉“超級工廠”(Gigafactory) 將智慧工廠理念與從第一性出發的生產底層邏輯相結合,基本實現整 車製造流程的全智慧化,提高效率、最佳化質量、提升產品的可負擔性。(報告來源:未來智庫)

2.3 “超級工廠” 的研發創新:成本控制的基石

相關領域:數字孿生,工業網際網路

數字孿生

數字孿生的核心在於透過數字化技術,將生產過程中的物理實體轉 變為數字模型,根據歷史資料以及隨客戶需求而改變的引數,對生 產過程進行模擬、控制、驗證和預測 透過數字孿生,特斯拉車廠可以在實際生產之前,先透過虛擬生產 的方式模擬客戶預定的不同配置、型號的電動車的生產過程 ;

良性迴圈的形成: 短期來看,模擬過程中發現的問題可以被提前解決、改進,從而 避免在實際生產時出現瓶頸、對產品出貨造成影響,還有助於減 少計劃外的停機時間,最大化效率與產能;長期來看,模擬生產的所有引數,如原材料、邊線物流、工序要 求、裝置健康狀況等,都將被記錄到工業網際網路平臺的資料庫 中,作為未來模擬時的歷史資料,並反饋到管理層,協助戰略決 策。

工業網際網路技術為收集到的資料提供了一個開放、透明的平臺。我國本土的部分車企的數字化轉型尚且處在起步階段,目前已能實 現生產過程中各個環節資料的採集和分析,如原材料資料、車間的 裝置情況,但也僅限於這樣的小閉環,即有原材料資料的採購部門 和有裝置資料的車間之間並不互通,資訊的不透明導致這些企業的 決策速度較慢,遭遇市場變動時相對脆弱。

特斯拉“超級工廠”使用一個“一體化”平臺,將研發、生產、物 流三個重要環節產生的資料進行連線,使得資料的輸送透明且快速 ; 裝置故障被檢測到後將實時上報,第一時間通知採購部門故障對 產能的影響,從而調整採購的順序/品類(調整採購的原因詳見 “物流創新”部分)。新產品的開發也能得到快速銜接——從實驗室到車間、再到測 試場地,一站式的產品研發流程提高了效率,控制了成本。

2.4 “超級工廠” 的廠房創新:更快決策,更快行動

相關領域:起重、傳輸機械,工業軟體

邊際最佳化

摒棄繁複的外觀設計,一個大聯合廠房涵蓋了整車工藝四大板塊, 焊裝、塗裝、總裝、電池、電機等車間集中佈局,極大縮短各個 工序之間的物流路徑,提高執行效率 ; 充分利用廠房結構的縱向空間,採用多層廠房設計,透過升降機、 機運鏈進行自動化空中輸送的物流措施,最大限度提升空間利用 率,實現土地的高效利用;同時也減少人工垂直搬運,節約人力 成本,以立方米論效率,達到業界領先水平 ; 廠房創新為研發、製造創新提供了可執行的土壤——廠房之間的 自動化將廠房內部的自動化連線在一起,減下的成本被用於研發 產品、提升質量。

3 汽車行業:特斯拉“超級工廠” 相關板塊及重點公司分析

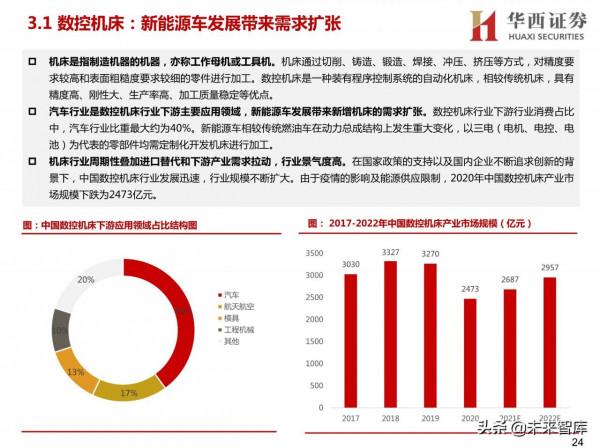

3.1 數控機床:新能源車發展帶來需求擴張

機床是指製造機器的機器,亦稱工作母機或工具機。機床透過切削、鑄造、鍛造、焊接、衝壓、擠壓等方式,對精度要 求較高和表面粗糙度要求較細的零件進行加工。數控機床是一種裝有程式控制系統的自動化機床,相較傳統機床,具有 精度高、剛性大、生產率高、加工質量穩定等優點。

汽車行業是數控機床行業下游主要應用領域,新能源車發展帶來新增機床的需求擴張。數控機床行業下游行業消費佔比 中,汽車行業比重最大約為40%。新能源車相較傳統燃油車在動力總成結構上發生重大變化,以三電(電機、電控、電 池)為代表的零部件均需定製化開發機床進行加工。

機床行業週期性疊加進口替代和下游產業需求拉動,行業景氣度高。在國家政策的支援以及國內企業不斷追求創新的背 景下,中國數控機床行業發展迅速,行業規模不斷擴大。由於疫情的影響及能源供應限制,2020年中國數控機床產業市 場規模下跌為2473億元。

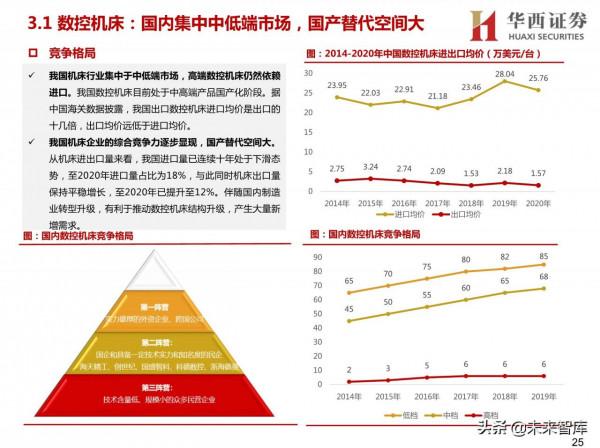

競爭格局:國內集中中低端市場,國產替代空間大

我國機床行業集中於中低端市場,高階數控機床仍然依賴 進口。我國數控機床目前處於中高階產品國產化階段。據 中國海關資料披露,我國出口數控機床進口均價是出口的 十幾倍,出口均價遠低於進口均價。

我國機床企業的綜合競爭力逐步顯現,國產替代空間大。 從機床進出口量來看,我國進口量已連續十年處於下滑態 勢,至2020年進口量佔比為18%,與此同時機床出口量 保持平穩增長,至2020年已提升至12%。伴隨國內製造 業轉型升級,有利於推動數控機床結構升級,產生大量新 增需求。

海天精工

戰略佈局新能源汽車領域,具有先發優勢。公司以龍門產品為重心,並在2019年針對新能源汽車研發和生產專用的結構 件專用高速龍門動柱式加工中心。新能源車的爆發增長將顯著拉動龍門類機床的需求,公司龍門產品口碑好,品牌知名 度較高,有望率先受益新能源車的發展。

技術領先,產品競爭力強。截至2020年,公司共有245項專利,並與國內科研院校合作開發了多項技術。公司成立之初 產品定位於高階數控機床,此類產品技術含量高、附加值高。目前公司中高階領域產品質量已經接近甚至持平外資,龍 門對手以義大利、西班牙為主,立式等對手以日韓為主,產品價格和韓國持平,並顯著低於日本和歐洲,價效比高且具 備服務優勢。

產能充沛,充分享受行業紅利。2020年機床行業下游需求旺盛,行業景氣度持續向好。而機床行業擴產週期在一年半以 上,2020年多數機床公司新建產能目前仍未釋放時,海天精工憑藉原有充足的產能儲備,收穫大量訂單,各主要產品生 產量和銷售量均有所增加,公司數控龍門加工中心產量和銷量同比分別增加50.00%和36.76%,數控立式加工中心產量 和銷量同比分別增加250.80%和191.74%。

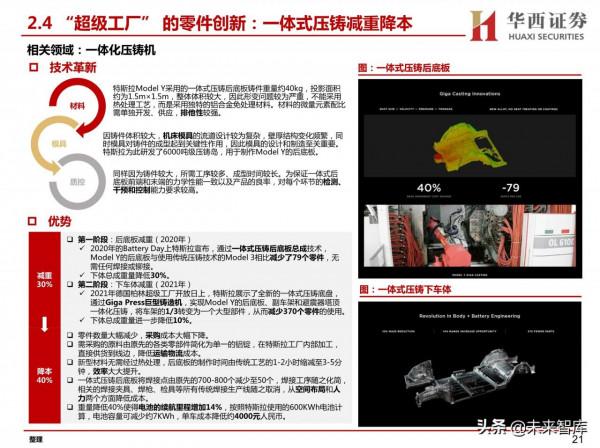

3.2 壓鑄機:“一體化壓鑄”奠定大型化、一體化趨勢

壓鑄是利用模具內腔對融化的金屬施加高壓的一種金屬鑄造工藝。而壓鑄機則是用於壓力鑄造的機器,在壓力作用下把 熔融金屬液壓射到模具中冷卻成型,開模後得到固體金屬鑄件。壓鑄機一般分為熱壓室和冷壓室兩種,在“一體壓鑄” 中使用的是冷壓室壓鑄機。另外,按照鎖模力的大小壓鑄機還可分為小型機、中型機和大型機。(報告來源:未來智庫)

在特斯拉的引領下, “一體壓鑄”在產品簡化、安全提升、效率提升、成本降低、精度可控等多方面的優勢奠定了未來 壓鑄機向大型化、一體化方向發展的趨勢。 目前汽車製造多采用 “衝壓+焊接”方法,即先用壓力機生產小零件、再用機器人將零件進行焊接。對應這一制 造方法,如今工廠普遍使用的是鎖模力小於5000kN的小型壓鑄機,用於該過程中汽車零部件的製造。 考慮到新能源汽車市場規模的擴大及節能減排的政策號召,實現車身減重將成為各汽車廠商未來的發展目標。採 用壓鑄鋁合金件替代傳統鈑金焊接件是各廠商在車身減重過程中採用的主要方法,但“衝壓+焊接”方法所需儀器 裝置繁多、且受技術限制無法實現在車身製造中大量使用鋁合金,難以適應未來發展。

國內企業龍頭優勢明顯,整體技術水平偏低

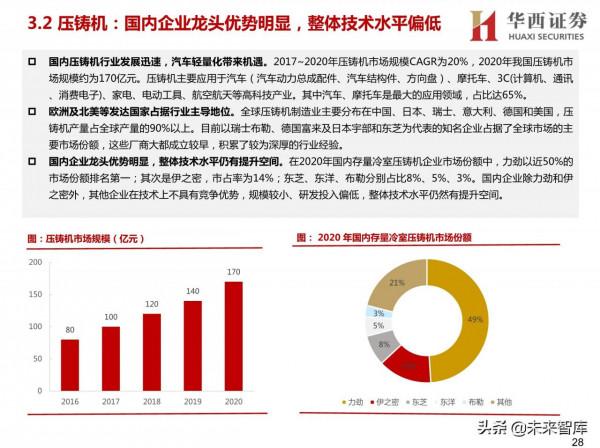

國內壓鑄機行業發展迅速,汽車輕量化帶來機遇。2017~2020年壓鑄機市場規模CAGR為20%,2020年我國壓鑄機市 場規模約為170億元。壓鑄機主要應用於汽車(汽車動力總成配件、汽車結構件、方向盤)、摩托車、3C(計算機、通訊 、消費電子)、家電、電動工具、航空航天等高科技產業。其中汽車、摩托車是最大的應用領域,佔比達65%。

歐洲及北美等發達國家佔據行業主導地位。全球壓鑄機制造業主要分佈在中國、日本、瑞士、義大利、德國和美國,壓 鑄機產量佔全球產量的90%以上。目前以瑞士布勒、德國富來及日本宇部和東芝為代表的知名企業佔據了全球市場的主 要市場份額,這些廠商大都成立較早,積累了較為深厚的行業經驗。

國內企業龍頭優勢明顯,整體技術水平仍有提升空間。在2020年國記憶體量冷室壓鑄機企業市場份額中,力勁以近50%的 市場份額排名第一;其次是伊之密,市佔率為14%;東芝、東洋、布勒分別佔比8%、5%、3%。國內企業除力勁和伊 之密外,其他企業在技術上不具有競爭優勢,規模較小、研發投入偏低,整體技術水平仍然有提升空間。

力勁科技

全球銷量最大的壓鑄機制造商,全球壓鑄機行業的龍頭企業。公司的主要產品有冷、熱室壓鑄機以及鎂合金壓鑄機,精 密注塑機等,廣泛應用於汽車、3C、建築材料、電動工具、玩具、禮品、國防軍事、物流等多種行業和領域。主要客戶 有特斯拉、美國通用、東風本田、比亞迪、長安、長城等汽車廠商,以及美的集團、長虹電器、歐普照明等電器廠商。

公司與特斯拉達成獨家戰略合作,為少數掌握新能源汽車壓鑄核心技術的企業。公司是特斯拉實現Model Y車身底盤一 體壓鑄工藝巨型壓鑄機的獨家供應商。2020年公司持續向國際領先新能源汽車企業交付全球最大噸數的壓鑄機,目前已 成為全球少數掌握了核心新能源汽車壓鑄技術的先進企業。

2021年公司業績有望隨新能源車產銷量快速增長。 2020財年公司營業收入、歸母淨利潤分別為34.24億元、2.14億元 。2021年隨著國內疫情形勢逐步好轉,汽車市場呈現低基數高增長的恢復性增長走勢,汽車產銷資料相比去年同期有較 大增長,新能源汽車銷量增速超出預期。公司 2021 年上半財年實現收入 23.22億元,同比增加 59.4%。

3.3 工業機器人:汽車需求規模大、市場規模穩定增加

工業機器人下游應用廣泛,汽車需求規模大。根據IFR資料,2020年全球工業機器人下游應用行業主要有電子(佔比 28.5%)、汽車(佔比20.9%)、金屬加工(10.7%)等。汽車以其龐大的行業規模基礎和較高的自動化率成為工業機 器人下游應用的重點行業。

全球及國內工業機器人市場規模快速穩定增長,2014-2019年GAGR分別為12%及16%。搬運和上下料為主要應用:根據 IFR 資料,2019年全球在運工業機器人在搬運及上下料領域應用約121.5萬臺, 佔總量的 45%,焊接與釺焊機器人在運量為64萬臺,佔比為23.5%;裝配及拆卸機器人在運量為28.7萬臺,佔比為 10.5%,其他型別比例較低。

日本企業領先,行業集中度較高。ABB、發那科(FANUC)、庫卡(KUKA)和安川電機(YASKAWA)為全球主要的 工業機器人供貨商,佔據全球約50%的市場份額,其中發那科(FANUC)的銷售佔比最高,佔比達到17.3%。

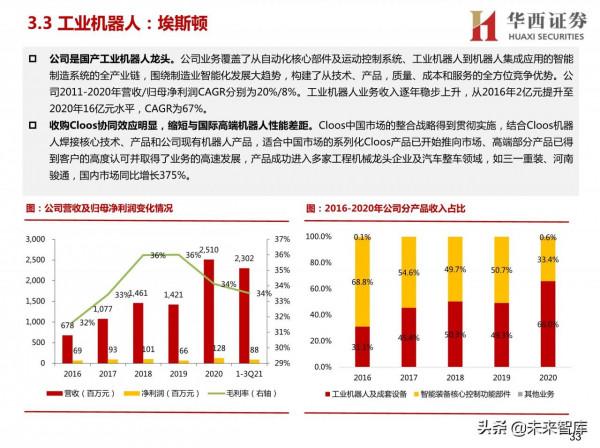

埃斯頓

公司是國產工業機器人龍頭。公司業務覆蓋了從自動化核心部件及運動控制系統、工業機器人到機器人整合應用的智慧 製造系統的全產業鏈,圍繞製造業智慧化發展大趨勢,構建了從技術、產品,質量、成本和服務的全方位競爭優勢。公 司2011-2020年營收/歸母淨利潤CAGR分別為20%/8%。工業機器人業務收入逐年穩步上升,從2016年2億元提升至 2020年16億元水平,CAGR為67%。

收購Cloos協同效應明顯,縮短與國際高階機器人效能差距。Cloos中國市場的整合戰略得到貫徹實施,結合Cloos機器 人焊接核心技術、產品和公司現有機器人產品,適合中國市場的系列化Cloos產品已開始推向市場、高階部分產品已得 到客戶的高度認可並取得了業務的高速發展,產品成功進入多家工程機械龍頭企業及汽車整車領域,如三一重灌、河南 駿通,國內市場同比增長375%。

3.4 智慧解決方案:下游變革趨勢促行業發展

下游發展趨勢對汽車智慧生產提出更高要求。隨著環保標準的不斷提升,以及客戶對汽車消費品質的提 升、個體化和差異化的消費需求增長,汽車生產向差異化 小規模定製生產模式方向發展,汽車生產廠商管理向工業 網際網路、物聯網和大資料方向發展,新車型的推出速度不 斷加快,更新換代週期不斷縮短,這些趨勢都對以智慧生 產線為代表的汽車製造裝備的自動化、柔性化、智慧化和 資訊化水平提出了更高的要求,相應汽車行業固定資產投 資保持持續快速增長。

報告節選:

(本文僅供參考,不代表我們的任何投資建議。如需使用相關資訊,請參閱報告原文。)

精選報告來源:【未來智庫】。未來智庫 - 官方網站